Góc tư vấn

Quy trình sản xuất nhựa thông dụng nhất hiện nay

Quy trình sản xuất sản phẩm nhựa phổ biến là gì?

Các sản phẩm từ nhựa có thể được nhìn thấy ở khắp mọi nơi trong cuộc sống hàng ngày, và các sản phẩm nhựa khác nhau được tạo ra thông qua các kỹ thuật xử lý khác nhau. Sản xuất chất dẻo là quá trình chế tạo chất dẻo thành các bán sản phẩm hoặc sản phẩm có giá trị thực tế. Sản xuất chất dẻo thường bao gồm chế biến chất dẻo sơ cấp và chế biến chất dẻo thứ cấp.

♻️ Kiến thức cơ bản về vật liệu nhựa

Nguyên liệu nhựa là chất rắn hoặc chất đàn hồi ở nhiệt độ phòng, và nguyên liệu thô được nung nóng trong quá trình xử lý để biến chúng thành chất lỏng nóng chảy. Chất dẻo được phân loại thành “chất dẻo nhiệt dẻo” và “chất dẻo nhiệt rắn” theo đặc tính xử lý của chúng.

“Nhựa nhiệt dẻo” có thể được nung nóng và tạo hình nhiều lần, và có thể tái chế. Tính lỏng của chúng giống như chất nhầy và có trạng thái tan chậm. Nhựa nhiệt dẻo thường được sử dụng là PE, PP, PVC, ABS,… Nhựa nhiệt rắn sẽ đông đặc vĩnh viễn sau khi nung nóng và làm nguội. Các chuỗi phân tử tạo thành một liên kết hóa học và trở thành một cấu trúc ổn định, vì vậy ngay cả khi được đun nóng trở lại, chúng cũng không thể đạt đến trạng thái lỏng nóng chảy. Nhựa epoxy và cao su là những ví dụ về nhựa nhiệt rắn.

Các Quy trình Sản xuất Nhựa Phổ biến là gì?

- Đúc nhựa (Đúc nhúng, Đúc chìm, Đúc quay)

- Đúc khuôn

- Đùn nhựa

- Tạo hình nhiệt nhựa (Khuôn nén, Tạo hình chân không)

- Khuôn ép nhựa

- Hàn nhựa (hàn ma sát, hàn laser)

- Tạo bọt nhựa

Sau đây là một số loại quy trình và chi tiết gia công sản xuất nhựa phổ biến:

♻️ Đúc nhựa:

Kim loại không phải là vật liệu duy nhất có thể đúc được; chất dẻo cũng có thể được đúc. Bằng cách đổ vật liệu nhựa lỏng vào khuôn, để nó đóng rắn ở nhiệt độ phù hợp hoặc nhiệt độ thấp, và sau đó lấy ra thành phẩm là một vật có bề mặt nhẵn được tạo ra. Quá trình này thường được gọi là đúc. Vật liệu thường được sử dụng là acrylic, nhựa phenolic, Polyester, và Epoxy. Chúng thường được sử dụng để sản xuất các sản phẩm rỗng, đĩa, ly, tô chén… và các quy trình nhựa được sử dụng bao gồm Đúc nhúng, Đúc chìm và Đúc quay

♻️ Đúc khuôn:

Ngâm khuôn ở nhiệt độ cao trong dung dịch nhựa nóng chảy, sau đó từ từ lấy khuôn ra, lau khô và cuối cùng là bóc thành phẩm ra khỏi khuôn. Tốc độ lấy khuôn ra khỏi nhựa cần được kiểm soát. Tốc độ càng chậm, lớp nhựa càng dày. Quá trình này có lợi thế về chi phí và có thể được sản xuất với số lượng nhỏ. Nó thường được sử dụng trong sản xuất các vật thể rỗng như bóng bay, găng tay nhựa, tay cầm dụng cụ cầm tay và thiết bị y tế.

♻️ Slush Molding:

Đổ chất lỏng nhựa nóng chảy vào khuôn ở nhiệt độ cao để tạo thành sản phẩm rỗng. Sau khi nhựa tạo thành một lớp trên bề mặt bên trong của khuôn, phần vật liệu thừa sẽ được đổ ra ngoài. Sau khi nhựa đông lại, có thể mở khuôn để lấy các bộ phận ra. Nhựa ở trong khuôn càng lâu thì vỏ càng dày. Đây là một quá trình có mức độ tự do tương đối cao và có thể tạo ra các hình dạng phức tạp hơn và thu được các chi tiết có ngoại hình đẹp. Nội thất ô tô, xe máy, chi tiết nhựa công nghiệp thường được làm bằng PVC và TPU thường được sử dụng cho các bề mặt như trên bảng đồng hồ và tay nắm cửa.

♻️ Khuôn quay:

Cho một lượng chất lỏng nóng chảy nhựa nhất định vào khuôn kín hai mảnh đã được nung nóng, rồi xoay khuôn để phân bố đều vật liệu trên thành khuôn. Sau khi đông đặc, có thể mở khuôn để lấy thành phẩm ra. Trong quá trình này, không khí hoặc nước được sử dụng để làm nguội thành phẩm. Thành phẩm phải có cấu trúc rỗng, và do quay nên thành phẩm sẽ có đường cong mềm mại. Lúc đầu, lượng chất lỏng nhựa quyết định độ dày của thành. Nó thường được sử dụng để làm các đồ vật hình tròn đối xứng trục, chẳng hạn như bình hoa nhựa, thiết bị vui chơi trẻ em, thiết bị chiếu sáng, thiết bị tháp nước, v.v.

♻️ Đúc thổi:

Đúc thổi còn được gọi là đúc rỗng. Giữa máy được đậy bằng thiết bị thổi. Nguyên liệu nhựa thô được nung nóng và đi qua khuôn sẽ đùn nhựa dưới dạng dải ống rỗng. Khi hai khuôn được đóng lại, chúng sẽ cắt bỏ phần vật liệu còn lại, và sau đó không khí sẽ được thổi vào khuôn. Lúc này, nhựa sẽ lấp đầy toàn bộ thành bên trong khuôn như thổi bong bóng, cuối cùng, thành phẩm sau khi nguội sẽ được đưa ra ngoài. Các vật liệu được sử dụng là ABS, LDPE, HDPE, PP, PC, PS, v.v. và các sản phẩm chủ yếu là các loại chai và lon khác nhau và các bộ phận chứa đầy chất lỏng được sử dụng trong ô tô và điều trị y tế.

Đùn nhựa:

Đúc đùn bao gồm việc làm nóng và làm mềm vật liệu nhựa nhiệt dẻo và sau đó đùn vào khuôn đúc để đúc. Nhựa sẽ tạo thành một mặt cắt ngang phù hợp với khuôn. Sau khi một đoạn dài được ép đùn, nó được làm nguội và sau đó, tùy theo nhu cầu, được cắt theo chiều dài yêu cầu. Thiết bị ép đùn có giá thành thấp và được sử dụng rộng rãi. Hầu hết trong số chúng áp dụng sản xuất tự động và chủ yếu được sử dụng để sản xuất ống, tấm, thanh, màng, ống nước, các bộ phận, tấm nhựa, dải nhựa, cáp, v.v.

♻️ Nhựa nhiệt dẻo:

Tạo hình bằng nhiệt là đặt vật liệu có độ dày đồng đều vào khuôn, nung nóng để làm mềm vật liệu, phủ vật liệu lên bề mặt khuôn, sau đó ép đùn khi làm nguội bằng ngoại lực. Sau giai đoạn làm nguội nó đông đặc lại, cho ra thành phẩm. Định dạng nhiệt có thể được chia thành ép nóng (ép nén) và ép chân không. Sự khác biệt nằm ở các cách tạo áp lực khác nhau.

♻️ Tạo hình bằng khuôn ép:

Đúc nén là một phương pháp trong đó vật liệu dạng hạt nhựa được đặt trên một khuôn đã được nung nóng và được tạo thành bởi một lực ép xuống từ khuôn thứ hai ở cùng một nhiệt độ cao. Nó còn được gọi là ép nóng. Độ dày của thành phẩm phụ thuộc vào khe hở giữa các khuôn. Khi các khuôn được tách ra, thành phẩm sẽ được đẩy ra ngoài bằng ống đẩy. Do không có cổng rót và hệ thống vận chuyển trong quá trình này nên nguyên liệu thô không có khả năng bị thất thoát. Vật liệu nhựa có thể được tạo thành bao gồm PF, MF, UF và EP. Xử lý sau loại bỏ vật liệu thừa không cần thiết. Đúc nén thường được sử dụng để sản xuất các sản phẩm nhựa nhiệt rắn và các sản phẩm nhựa có vật liệu gia cố bằng sợi thủy tinh. Nó đặc biệt thích hợp cho các đồ vật có hình dạng đơn giản, không có rãnh bên trong và các bộ phận dày hơn,

♻️ Sự tạo chân không:

Tạo chân không cũng có thể được gọi là tạo nhiệt chân không. Sau khi tấm nhựa được làm nóng đều để làm mềm, máy sẽ tiếp xúc tấm nhựa với khuôn, đồng thời hút không khí ra ngoài tạo thành trạng thái chân không, giúp tấm nhựa bao chặt lấy khuôn để ép khuôn. Thành phẩm được để nguội trên khuôn. Bởi vì tạo hình chân không là một quá trình áp suất thấp, có rất ít hạn chế đối với vật liệu khuôn. Công nghệ tạo hình chân không thích hợp cho việc kiểm định và sản xuất hàng loạt. Gỗ và thạch cao có thể được sử dụng với số lượng nhỏ, trong khi nhựa epoxy hoặc nhôm chịu mài mòn có thể được sử dụng làm khuôn để sản xuất hàng loạt. Tất cả các dạng tấm nhựa nhiệt dẻo đều có thể được sử dụng, và phổ biến nhất là PS, ABS, acrylic và PC. Chúng thường được sử dụng cho các ứng dụng như dụng cụ nướng, bồn tắm, vật liệu đóng gói, đồ nội thất,

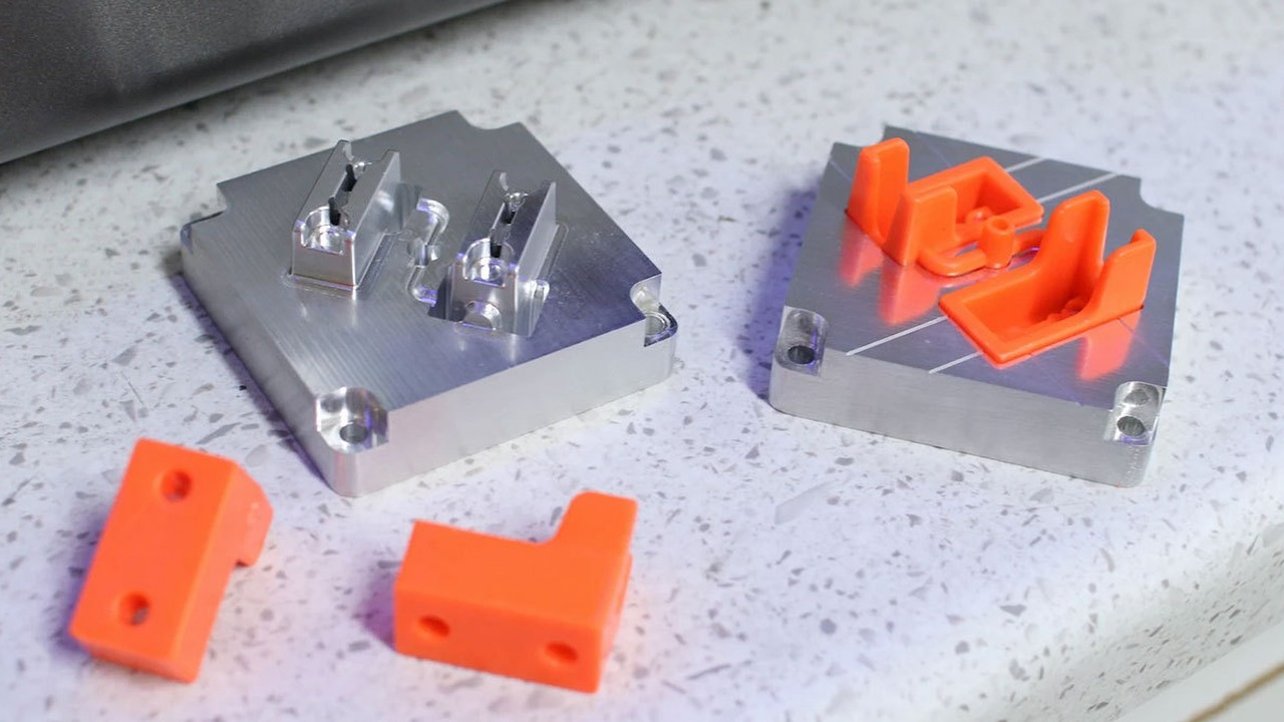

♻️ Khuôn ép nhựa:

Trong khuôn ép nhựa, nguyên liệu thô dạng hạt được đưa vào máy, tại đây nó được làm nóng và nhựa nóng chảy được đưa vào khuôn thép không gỉ với nhiệt độ cao và áp suất cao. Sau đó, nhiệt độ được hạ xuống và thành phẩm được đẩy ra bằng ống đong. Phạm vi vật liệu và ứng dụng có thể được sử dụng rộng rãi vì khuôn thép có thể tạo ra các thành phẩm phức tạp, có độ chính xác cao và đa dạng. Chi phí mở khuôn tương đối cao, do đó sản lượng thường được tăng lên để chia sẻ chi phí khuôn. Máy ép nhựa có thể sản xuất nhiều loại mặt hàng, bao gồm nhu yếu phẩm hàng ngày, phụ tùng ô tô, thiết bị y tế, sản phẩm điện tử, đồ chơi trẻ em, v.v.

♻️ Hàn nhựa:

Hàn là quá trình sử dụng nhiệt để làm nóng chảy nhựa nhiệt dẻo để nối các vật thể bằng nhựa. Các phương pháp được chia thành tiếp xúc và không tiếp xúc; các loại hàn tiếp xúc bao gồm hàn ma sát rung động và các loại không tiếp xúc bao gồm siêu âm, laser, hồng ngoại, hàn đối lưu khí, v.v.

♻️ Hàn ma sát:

Dưới một áp suất, biên độ và tần số dao động, hai vật bằng nhựa nhanh chóng cọ xát vào nhau để sinh nhiệt. Chất dẻo chuyển sang trạng thái nóng chảy ở bề mặt mối nối, và hai bề mặt được kẹp lại với nhau để tạo thành mối nối. Id quy trình này phù hợp với các vật liệu nhựa nhiệt dẻo và nhựa bán tinh thể như HDPE, PP và TPO. Các ứng dụng phổ biến là ống nạp trên ô tô, bảng đồng hồ, đèn ô tô và các ứng dụng hàng không vũ trụ khác. Thông thường, nhựa nóng chảy sẽ chảy ra khỏi mối nối để tạo ra sự chớp cháy, nhưng loại quy trình này không yêu cầu khuôn chi phí cao để đạt được mối nối kín khí tốt.

♻️ Hàn laser:

Hàn laser được sử dụng hai đối tượng phải được chồng lên nhau. Lớp trên có thể bị ánh sáng laser xuyên qua. Tia laze sẽ xuyên qua lớp trên và chiếu vào lớp dưới hấp thụ ánh sáng laze. Mặt dưới nóng chảy và dẫn nhiệt cho vật trên. Kẹp dùng để điều chỉnh độ chặt giữa các vật, các loại nhựa tương tự có độ ổn định kết nối cao.

♻️ Tạo bọt nhựa:

Sự khác biệt giữa đúc xốp và các cách đúc khác là trong đúc xốp, nguyên liệu cần được nở ra trước khi đổ nguyên liệu vào khuôn. Hầu hết các loại nhựa nhiệt dẻo và nhựa nhiệt rắn như PUR, EPS, PVC, EPE, EPP đều có thể được gia công thành vật liệu xốp. Vật liệu thô hình cầu sẽ được giãn nở bằng nhiệt lên gấp 40 lần kích thước ban đầu bằng cách sử dụng pentan và hơi nước nóng. Vật liệu được để trong khoảng 12 giờ và sau đó được nung nóng trong khuôn ép hoặc máy phun, nơi các hạt nung chảy và tạo khuôn ở nhiệt độ cao. Vật liệu xốp có thể làm giảm đáng kể trọng lượng của thành phẩm. Nó rất tốt cho việc đệm vật lý, cách nhiệt, cách điện và hấp thụ âm thanh. Nó có thể được sản xuất và chế biến hàng loạt với nhiều kích cỡ và hình thức khác nhau như bao bì trái cây, ván lướt sóng, mũ bảo hiểm xe đạp,

Với Dịch vụ toàn diện và Đội ngũ tư vấn có nhiều năm kinh nghiệm, www.bul.vn tích luỹ nhiều giải pháp sáng tạo và có cái nhìn bao quát về mọi vấn đề pháp lý mà một doanh nghiệp cần quan tâm khi cần các sản phẩm ứng dụng từ nhựa. Trước mỗi băn khoăn, thắc mắc hoặc nhu cầu của Quý Khách hàng, đội ngũ luật sư và tư vấn viên của chúng tôi sẽ đưa ra phương án tối ưu có tính bền vững, lâu dài nhờ đó giúp Quý Khách hàng yên tâm về khía cạnh chất lượng, tiến độ và giá thành cũng như tránh được những rủi ro phát sinh không đáng có.

Xem thêm:

Tại sao nên chọn dịch vụ của chúng tôi

Nghiên cứu phát triển tại www.bul.vn

Định hướng phát triển theo hướng bền vững